Транспортировка материаGлов

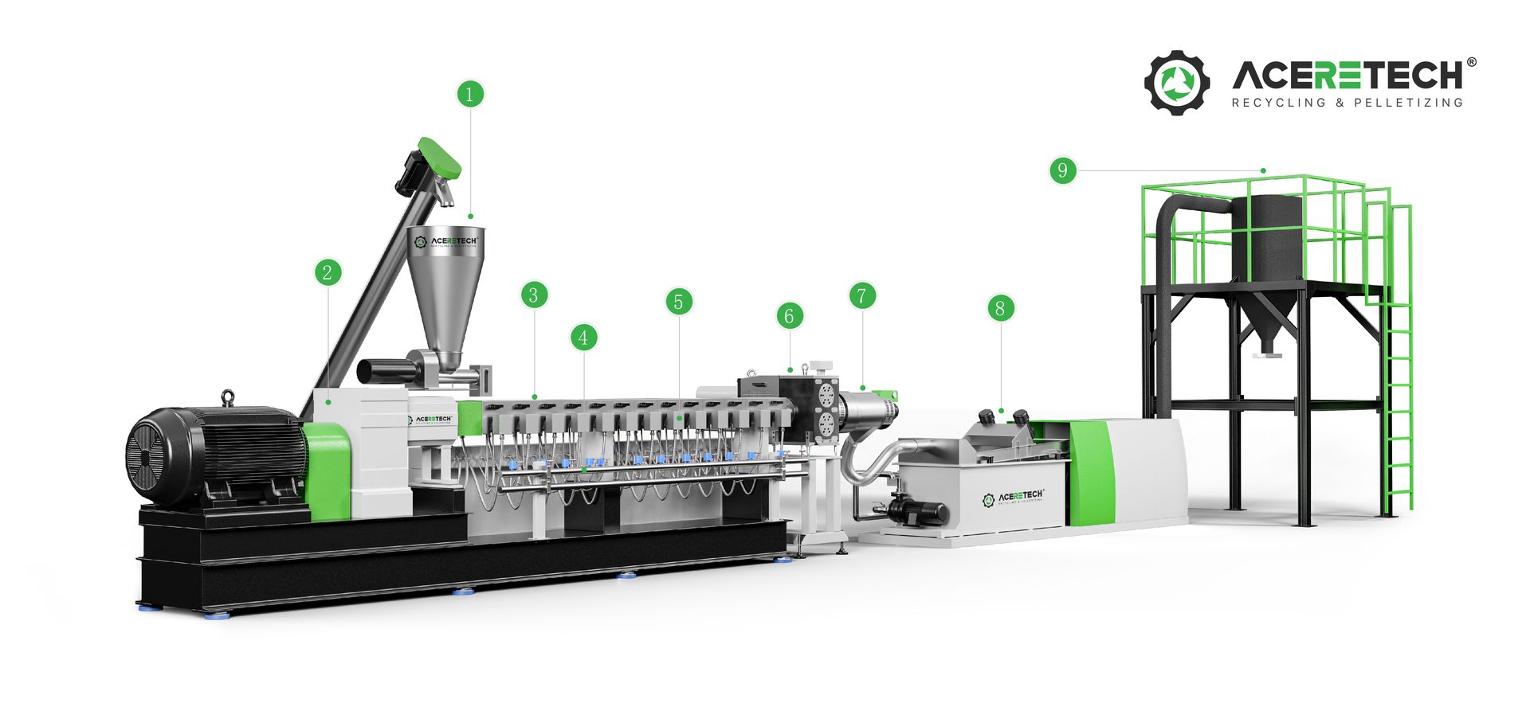

ВИНТОВОЙ ПОГРУЗЧИК

Комки или толстые хлопья после измельчения передаются в одношнековый экструдер с помощью шнекового загрузчика, затем сжимаются, пластифицируются в экструдере и удаляются летучие вещества и влага с помощью вакуумной системы, после фильтрации через систему фильтрации для гранулирования. В зависимости от различных диаметров одного винта типичная производительность может составлять от 100 кг/ч до 1000 кг/ч. Мощность двигателя загрузки: 2,2 кВт. Транспортировочная труба изготовлена из нержавеющей стали, внутренняя толщина трубы 2 мм, диаметр трубы 102 мм.

Основной питатель (объемный)

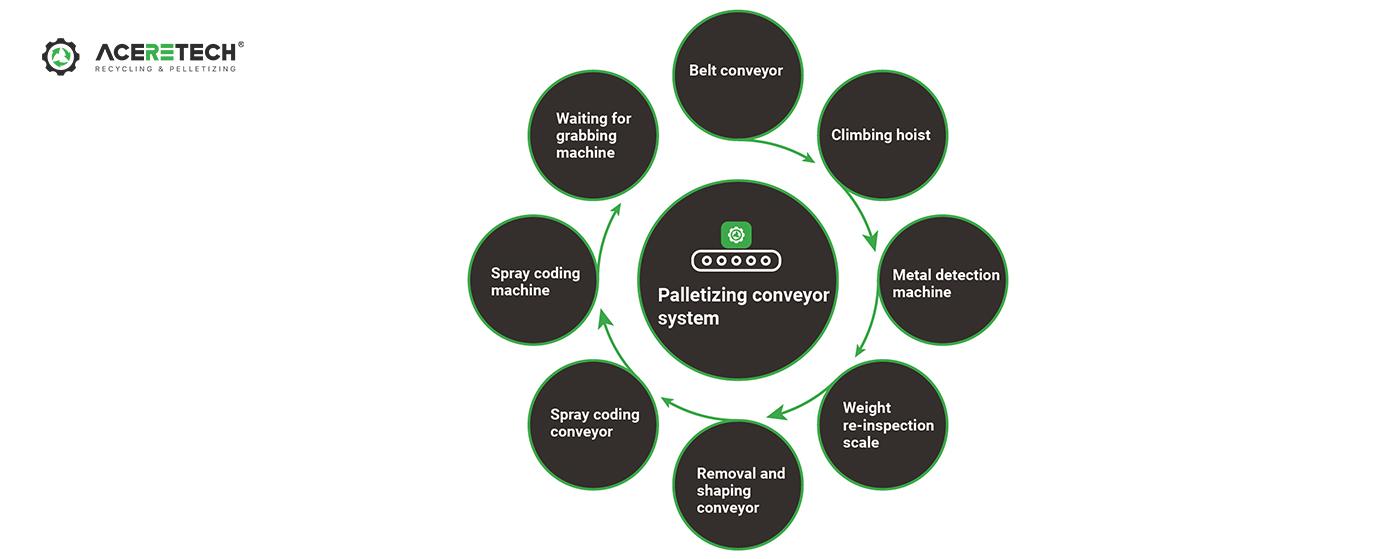

Metal detector can be combined with belt conveyor, and can interlock with contrl system, to warn and stop the system, in case that metal is found in feeding.

Коробка передач

Коробка передач

Редуктор снижает скорость двигателя до скорости винтовых валов и распределяет ее на два выходных вала. Низкий уровень шума, высокий крутящий момент.

Двухшнековый экструдер

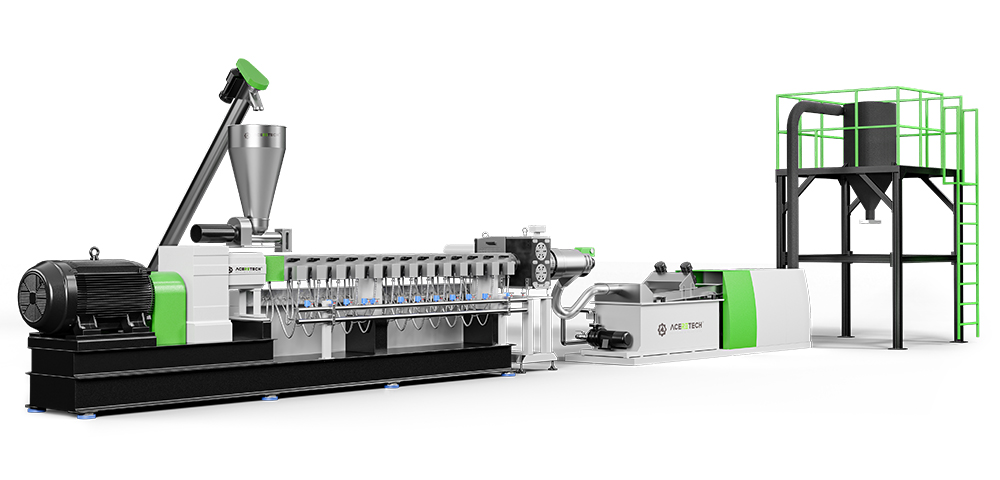

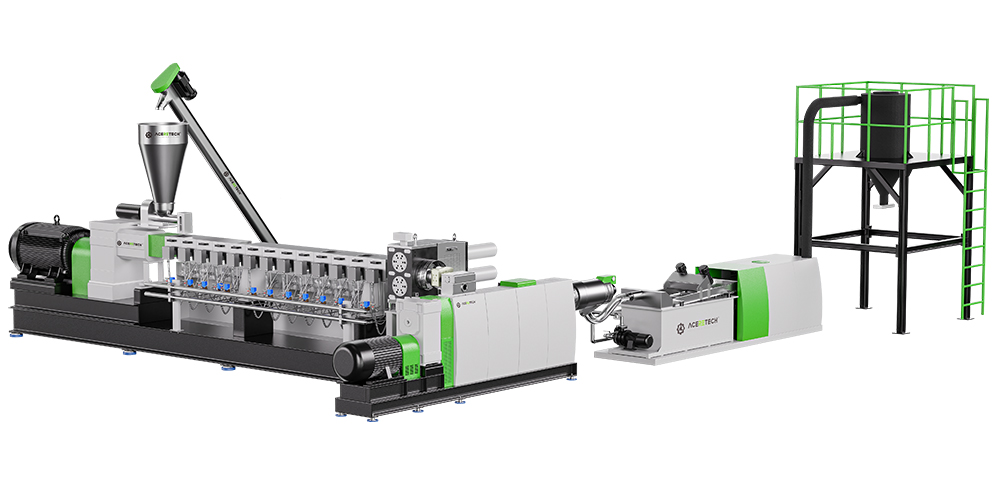

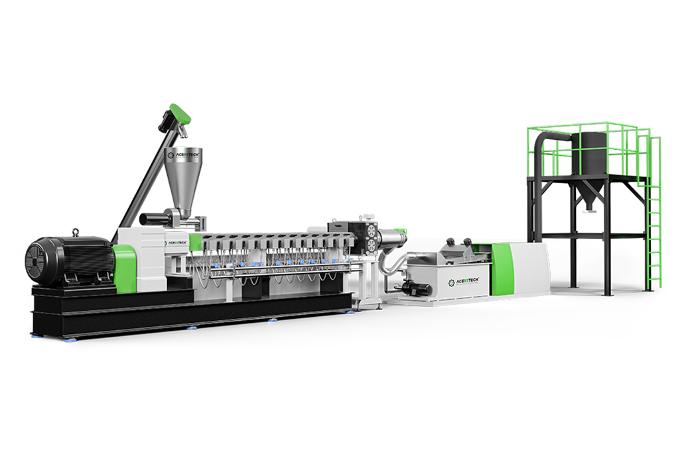

Параллельный двухшнековый экструдер ATE

Двухшнековый экструдер мягко пластифицирует материалы. Наш уникальный биметаллический двухшнековый экструдер обладает большей эффективностью гомогенизации и долгим сроком службы.

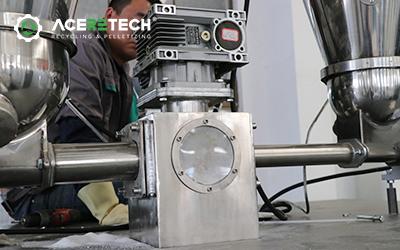

Светильная трубка бункера

Можно смотреть рабочее состояние машины.

Вакуумная система дегазации

Эта вакуумная система удалит летучие вещества из агломератов и улучшит качество гранул. Он оснащен одноканальным значением, чтобы избежать обратного потока воды.

Литой медно-алюминиевый нагреватель

Литой медно-алюминиевый нагреватель, легко собирается и разбирается. Более быстрый нагрев и низкие энергозатраты.

МЯГКАЯ ВОДЯНАЯ СИСТЕМА ОХЛАЖДЕНИЯ

Материал входных и выходных труб – нержавеющая сталь. Ручные клапаны для регулировки расхода охлаждающей воды; Электромагнитные клапаны предназначены для управления открытием и закрытием поступающей охлаждающей воды.

Система фильтрации

- На головку экструдера можно установить обычный однопластинчатый/поршневой сменщик сеток с двумя станциями или безостановочный двухпластинчатый/поршневой четырехпозиционный фильтр, что обеспечивает значительную производительность фильтрации.

- Долгий срок службы сита, более низкая частота замены сита: Долгий срок службы фильтра благодаря большой площади фильтрации.

- Простой в использовании и безостановочный тип: простая и быстрая смена экрана без необходимости останавливать работающую машину.

- Очень низкие эксплуатационные расходы.

Поршневой фильтр непрерывного действия

Плавленый фильтр

Фильтр пластинчатого типа выполнен непрерывного типа с двумя фильтрующими пластинами. При смене сетки работает как минимум один фильтр. Кольцевой нагреватель для последовательного и стабильного нагрева.

Самоочищающийся фильтр

Эта модель сочетает в себе наш самоочищающийся фильтр собственной разработки. Новая система самоочищающейся фильтрации SCF обеспечивает непрерывную рециркуляционную экструзию, особенно подходящую для повторного гранулирования сильно загрязненных материалов. Система фильтрации SCF может обрабатывать и удалять до 5% загрязняющих веществ в потоке расплава, может отделять такие загрязнения, как: бумага, дерево, алюминий, нерасплавленный пластик, резина и т. д.

Система гранулирования

Головка для резки

Это наиболее подходящий процесс для улучшения фильтрации расплава и повышения производительности. На первом этапе два или более одношнековых экструдера могут быть спроектированы для двухэтапной производственной линии гранулирования, а затем они могут одновременно поступать на экструдер второй стадии.

Система гранулирования с водяным кольцом

Саморегулирующаяся

- Саморегулирующаяся гранулирующая головка для наилучшего качества гранулята и длительного срока службы благодаря постоянному правильному давлению лезвий.

- Число оборотов вращающихся лопастей регулируется автоматически в зависимости от давления экструзии расплава.

- Простая и быстрая смена лезвий гранулятора без регулировок экономит время.

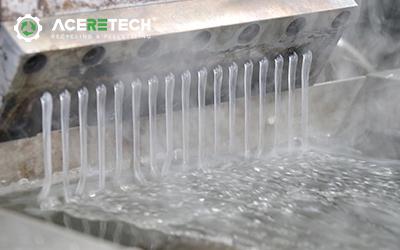

Гранулирование прядей

Полосы расплавленного пластика проходят через резервуар с охлаждающей водой, быстро охлаждаются и затвердевают. Во время процесса охлаждения полоса вытягивается тяговым устройством, поддерживая определенную скорость и устойчивость. Затем полоса поступает в гранулятор и разрезается на гранулы определенной длины вращающимся резаком.

Система подводного гранулирования

Высокоавтоматическая система гранулирования. Подходит для материалов с высоким MFI и высокими требованиями к производительности. Эта система включает гранулятор, клапан, транспортный трубопровод, обезвоживающий вибрационный грохот, силос.

Вибрация Сухой

Вибрация Сухой

- Усовершенствованное обезвоживающее вибрационное гребенчатое сито с центробежным обезвоживанием горизонтального типа обеспечивает высокую производительность высушенных гранул и более низкое потребление энергии.

- Сборка сит: сита устанавливаются и фиксируются винтами, а не сваркой, поэтому в будущем вы сможете легко менять сита.

Пластиковые частицы

Конечный результат: пластиковые частицы, пластиковые гранулы могут быть повторно использованы для производства высококачественных пластиковых изделий.

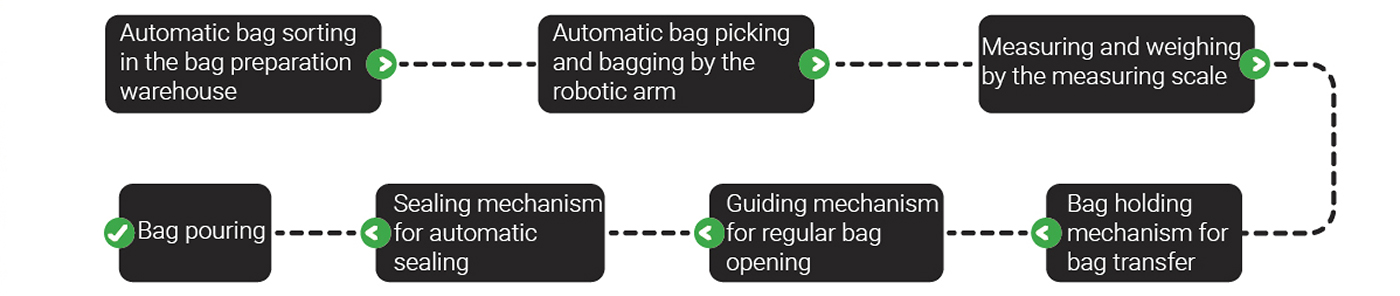

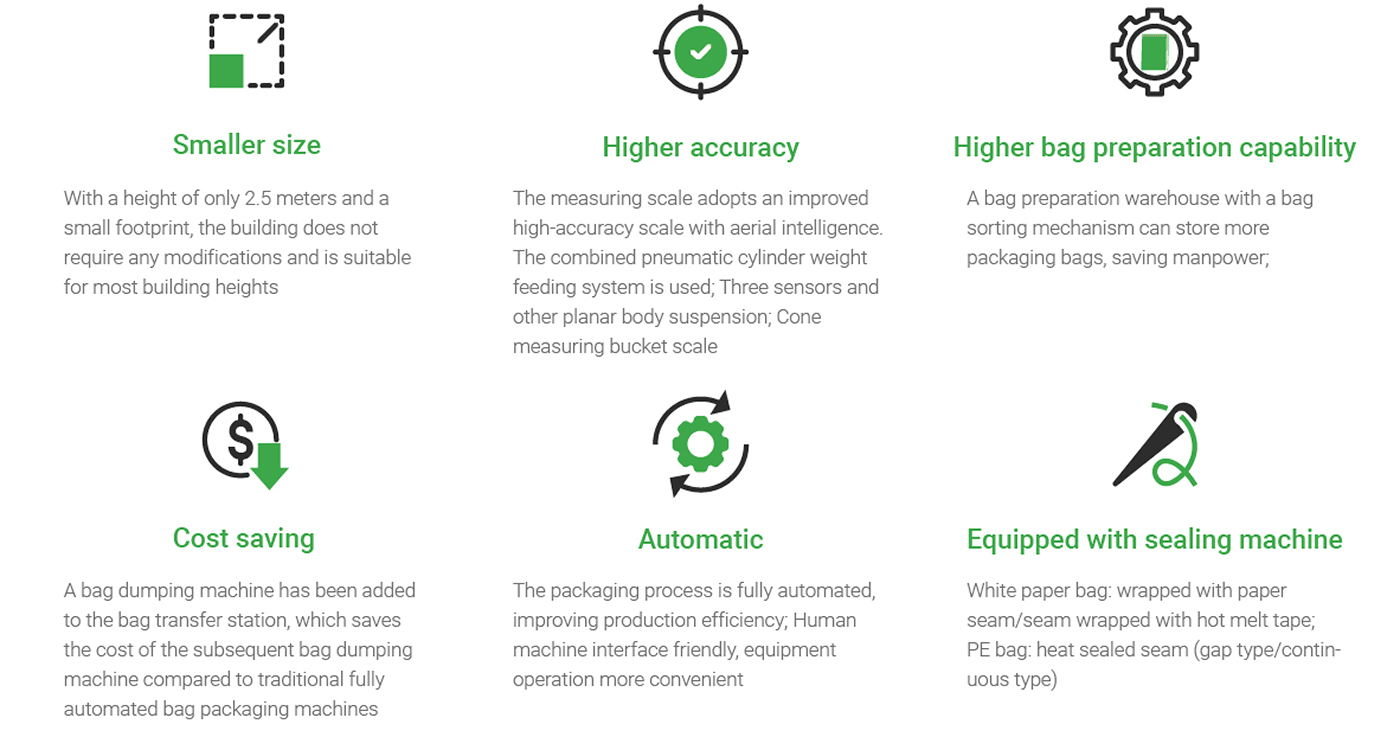

Система упаковки

Система упаковки

- Окончательные квалифицированные гранулы хранятся здесь, сушильный шейкер вместе с горизонтальной центрифугой может обеспечить хороший результат сушки и меньшее потребление энергии.

- Онлайн-мониторинг емкости и система количественного взвешивания.